研究背景与挑战

材料的综合性能是决定其能否适应复杂服役环境并满足应用需求的关键因素。因此,材料设计往往需要对多种性能进行协同优化。但这些性能并非彼此独立,而是同时受到合金元素本征效应及其相互作用的共同影响,呈现出显著的性能耦合与权衡关系。这种耦合既源于微观组织演化的复杂性,也体现为不同合金元素在调控各项性能时所引发的本征性冲突,使得多性能之间的内在关联更加复杂多变,成为制约材料多性能协同优化设计的关键挑战。

传统方法局限与新框架提出

近年来,随着人工智能技术的发展,基于机器学习的设计方法为高性能合金设计提供了新的解决思路。然而,在涉及多性能设计时,大多数研究仍采用单一性能独立建模的方式,模型间彼此独立,难以充分挖掘和利用各影响因素对多性能的协同影响。

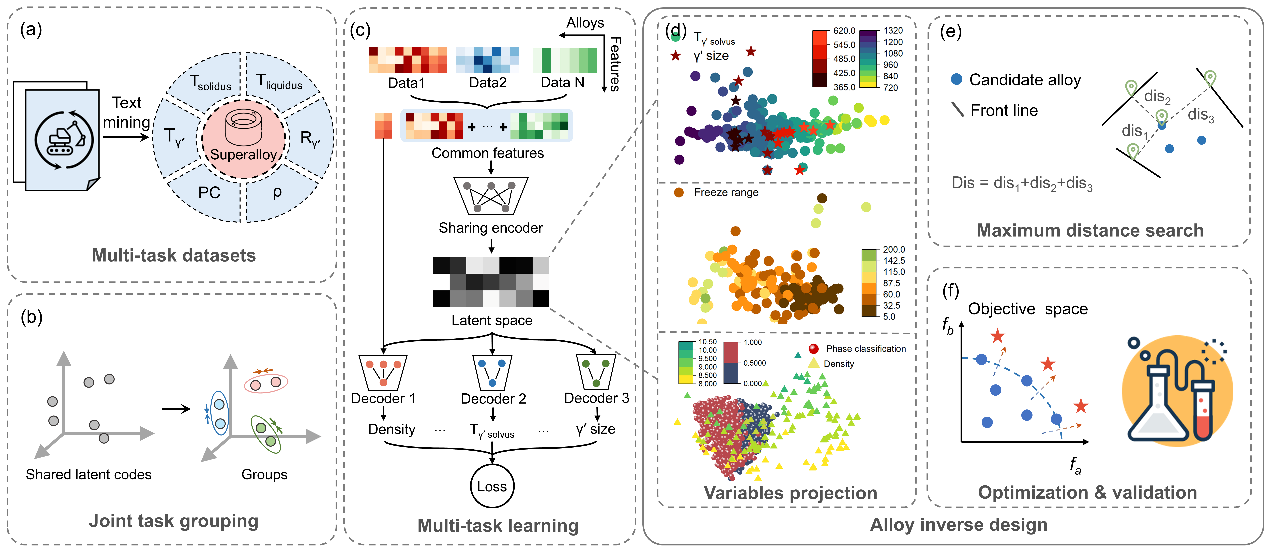

图1 多任务学习驱动的高温合金多性能协同设计框架(a) 结合自主开发的文本挖掘工具与Pandat计算软件构建的六类高温合金性能数据集; (b) 相关任务分组示意图; (c) 具备共享编码器与独立解码器结构的多任务学习模型; (d)采用主成分分析对不同任务组合的编码器隐变量进行二维投影可视化; (e) 基于隐变量投影与最大相对距离搜索策略的合金设计方法; (f) 新合金的合成与测试

针对上述问题,宿彦京教授团队提出了一种基于多任务学习的合金多性能协同设计框架,该框架包括多任务数据集构建、相关任务分组、多任务学习和逆向设计等环节。

多任务学习框架核心环节

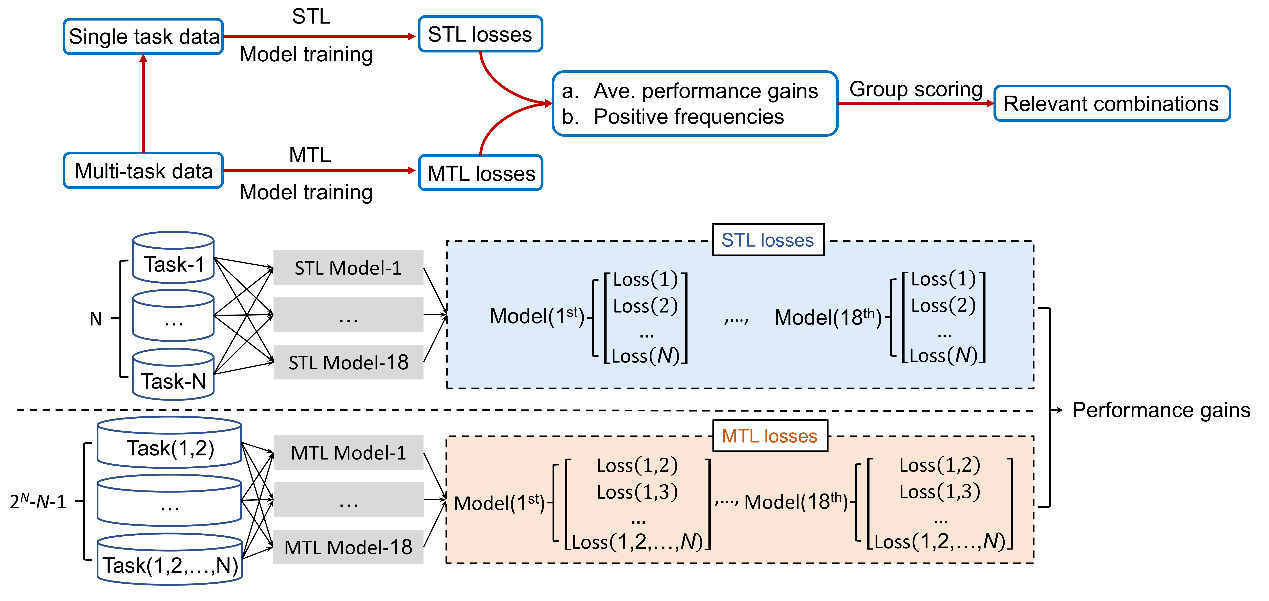

任务分组机制:通过引入任务分组机制,该框架能有效识别相关性强的性能并对其进行联合建模,显著缓解了多任务学习中的负迁移问题。

图2 多任务学习中相关任务分组识别流程

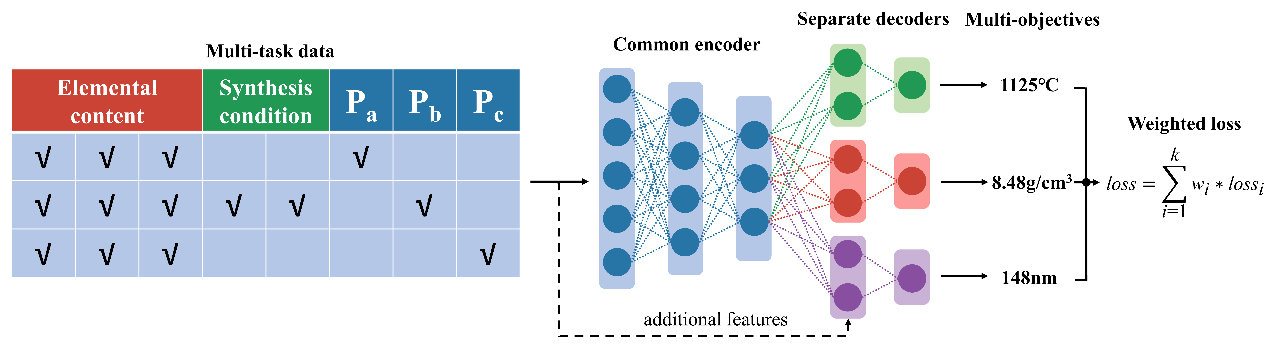

模型架构:所构建的多任务模型采用共享编码器-专用解码器架构,有效捕捉了任务之间的内在关联,在六个典型高温合金性能数据集上的平均归一化误差相比传统单任务学习方法降低了37.5%,显著提升了各个任务的预测精度。

图3 多任务学习模型网络架构

实验验证与性能提升

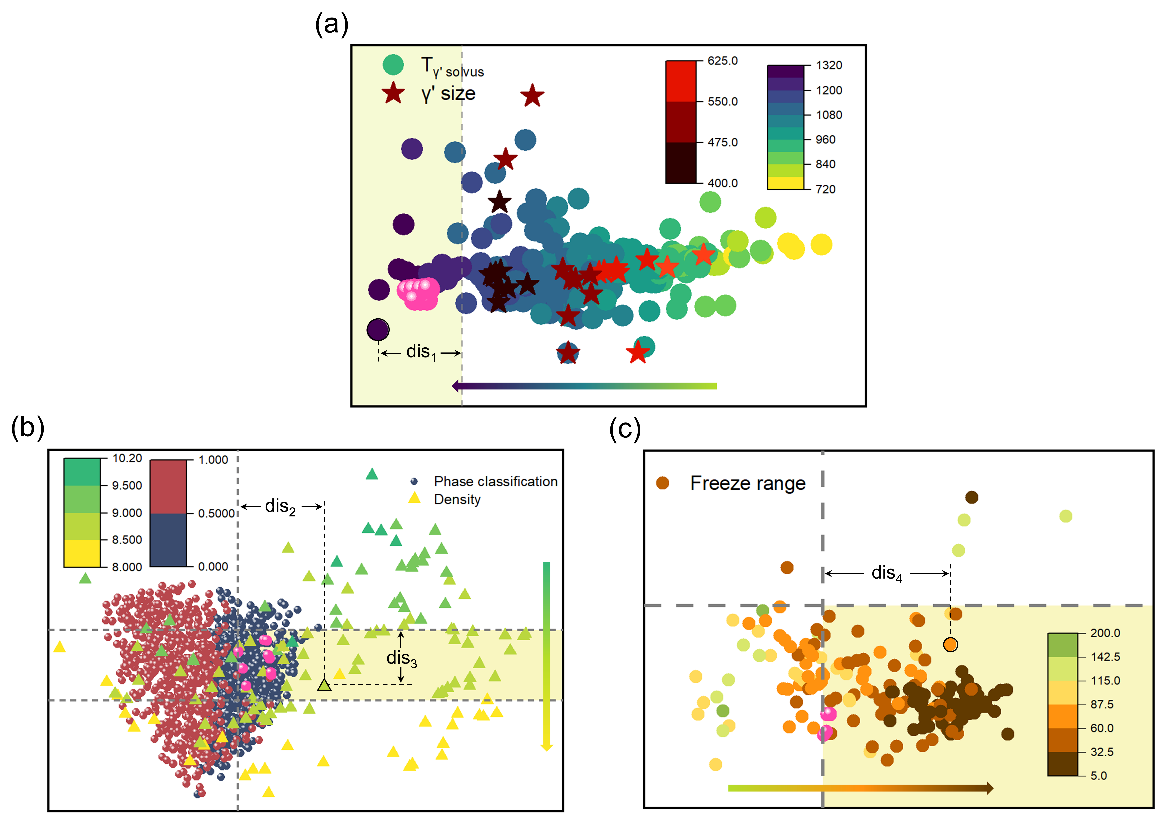

面向多性能高温合金设计需求,此研究进一步从共享编码器中提取蕴含多性能共享知识的高维潜在变量,并通过降维映射揭示出具有优异综合性能的合金设计方向。

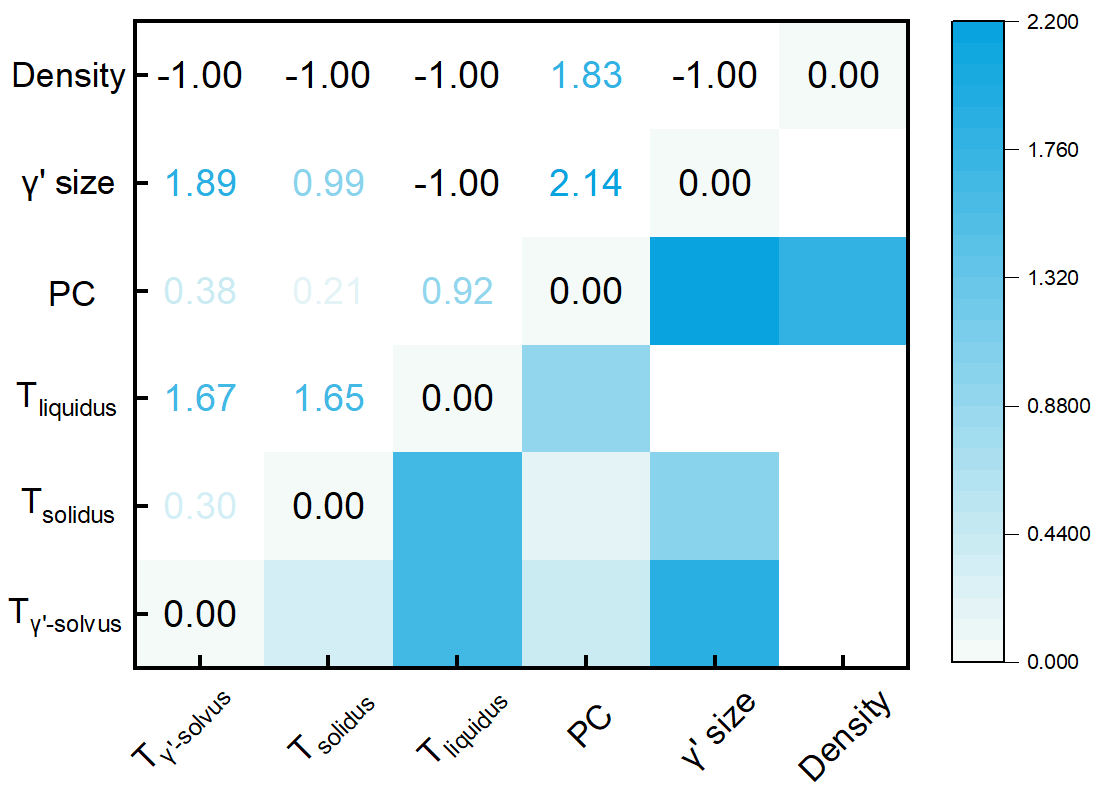

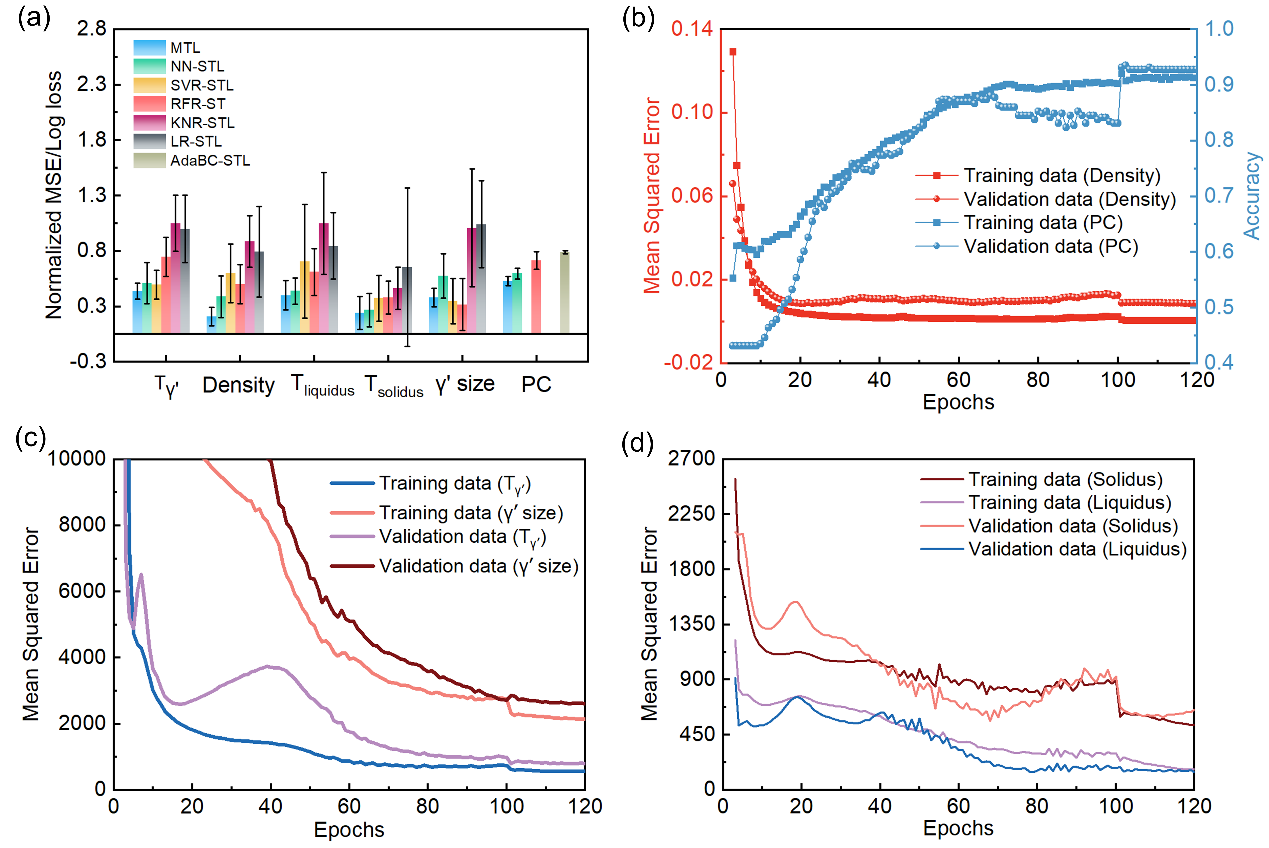

模型对比:双任务组合下的多任务学习模型性能增益显著,各任务均方误差(MSE)与对数损失低于单任务学习。

图4 双任务组合下的多任务学习模型性能增益

图5 各任务下的模型评估结果 (a) 单任务学习模型与多任务学习模型在每个性能上的均方误差(回归任务)与对数损失(分类任务); (b) 多任务学习模型在合金密度与相分类任务组合下的学习曲线; (c) 多任务学习模型在γ′溶解温度与γ′相尺寸任务组合下的学习曲线; (d) 多任务学习模型在固相线温度与液相线温度任务组合下的学习曲线

新型合金设计与应用潜力

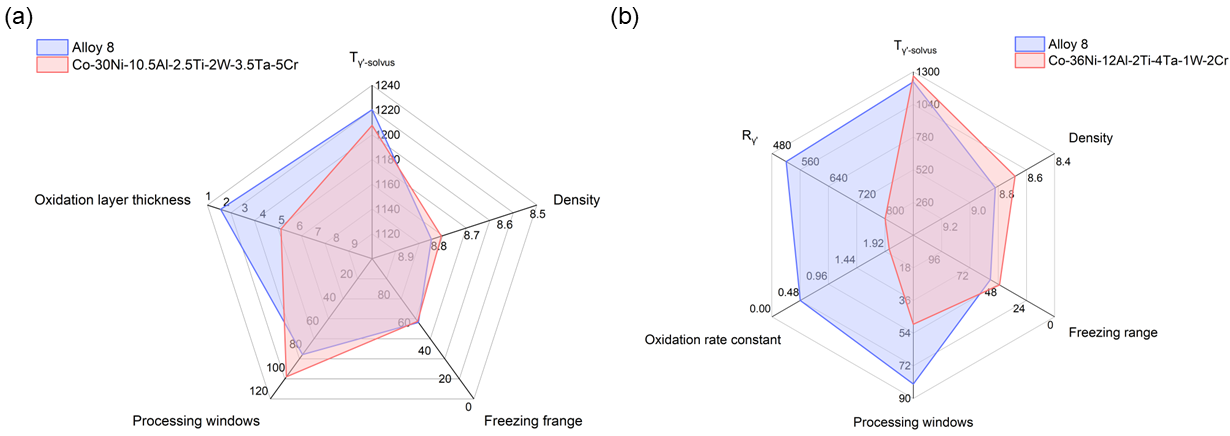

研究成功设计出多种综合性能优异的新型高温合金,其性能指标(γ′溶解温度>1200 °C、密度<9 g/cm³ 、凝固区间<60 °C、加工窗口>80 °C、在1100 °C时效168小时后γ′尺寸<550 nm、在1000 °C时效24小时后γ′尺寸<200 nm、时效热处理后无有害相析出并具有优异抗氧化性能)达到或超越现有基准合金,充分验证了该多性能协同设计框架在复杂材料系统开发中的应用潜力。

图6 各任务组合在二维空间中的合金性能分布图 (a) γ′溶解温度与γ′相尺寸; (b) 相分类与合金密度; (c) 凝固区间

图7 算法推荐合金与已报道合金的性能对比雷达图 (a) Co-30Ni-10.5Al-2.5Ti-2W-3.5Ta-5Cr; (b) Co-36Ni-12Al-2Ti-4Ta-1W-2Cr

这项研究不仅是材料设计方法论的革新,更展现了人工智能与材料科学深度交叉的巨大潜力。随着数据驱动技术的迭代升级,多任务学习框架有望成为解锁更多复杂材料体系的 “金钥匙”,引领材料研发向高效化、智能化方向加速迈进。

论文原文:W. Wang, X. Jiang, W. Li, C. Zhang, P. Liu, S. Tian, T. Lookman, Y. Su, Design of superalloys with multiple properties via multi-task learning, Acta Materialia 294 (2025) 121161.

原文链接:https://www.sciencedirect.com/science/article/pii/S1359645425004495?dgcid=coauthor